Sites remarquables

- Beaumont

* Le canal du Beaumont

- Bonne (vallée de la)

* 1. jusqu'au Désert

* 2. en amont du Désert

- Cognet

* La roche et le pont

- Connex

- Corps

* Carrières de marbre

- Entraigues

* L'arche du vet

- Laffrey

* Les carrières

* Lacs - zones humides

- Lavaldens

* Vallon de l'Espalier

- Malsanne (vallée de la)

- Marcieu

* Les Champs

- Mayres-Savel

* Cristaux de gypse

- Monteynard

* lac à la fin de l'hiver

* Les passerelles

* Eboulement Clapisse

* Rivoire - Grand Balcon

- La Motte d'Aveillans

* La Grande Draye

- La Motte Saint Martin

* La cimenterie

* Demoiselles Majeuil

- La Mure

* Cimon

* Payon

* Péchot

- Nantes en Ratier

* La Dragerie

* Colline Les Mas

- Pellafol

* Les Gillardes

- Pierre-Châtel

* La Pierre Perçée

- Prunières

* meulière

- Saint-Arey

* Demoiselle coiffée

* Travertin de la Baume

- Sainte-Luce

* La carrière

- Saint-Honoré

* Oullière (Col d')

* Le Piquet de Nantes

- Saint-Laurent-en-B

* Les Garguettes

- La Salette

* Les accès

* Le col d'Hurtières

* Le Gargas

* Le Col de Prés Clos

- Senépi

* Les Signaraux

* Bornes Le Camus

* Pierre Plantée

- Siévoz

* Ancienne cimenterie

* Le Besset

- Sousville

* Pont-Haut, demoiselles

- Susville

* Discordance Chuzins

* Merlins, effondrement

* Roche Paviote

* Carrières Versenat

* Rocher Siéroux

- Valbonnais

* Cimenterie Pelloux

* La carrière de gypse

* Géologie et escalade

- Valsenestre

* Village et géologie

* Le cipolin

* Combe Oursière

* Le col de Côte Belle

* Le vallon

- Venosc

* Vallon de la Muzelle

- Villard-Saint-Christophe

* Ciment, carrière

* Chinarde, carrière

* Côte Dure

* Fontaine du Fayet

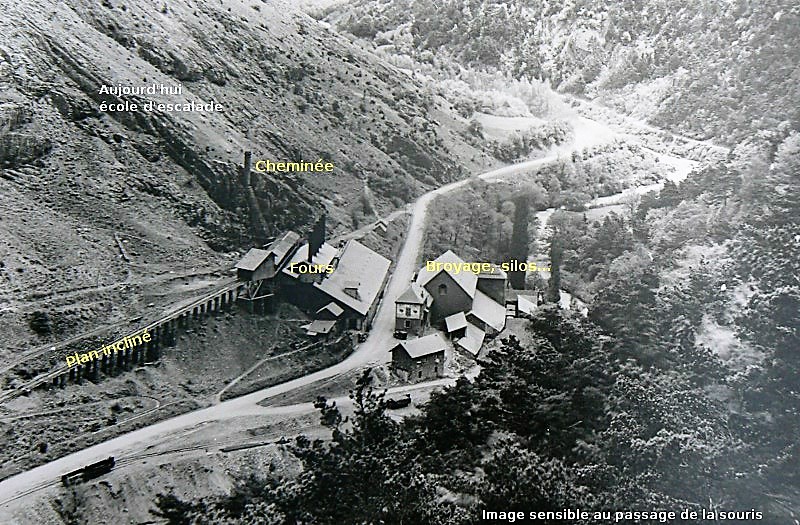

CIMENTERIE PELLOUX

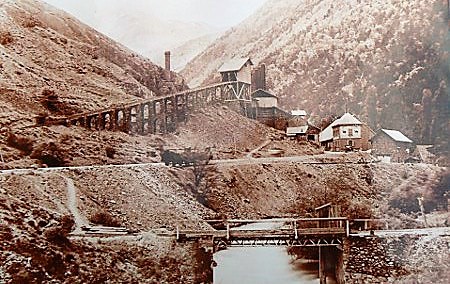

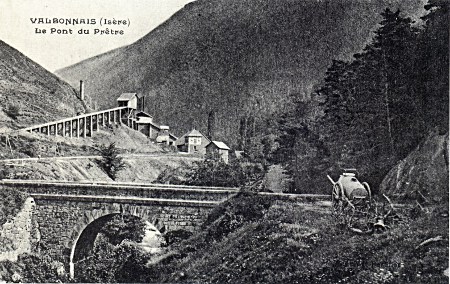

Les vestiges à Pont du Prêtre

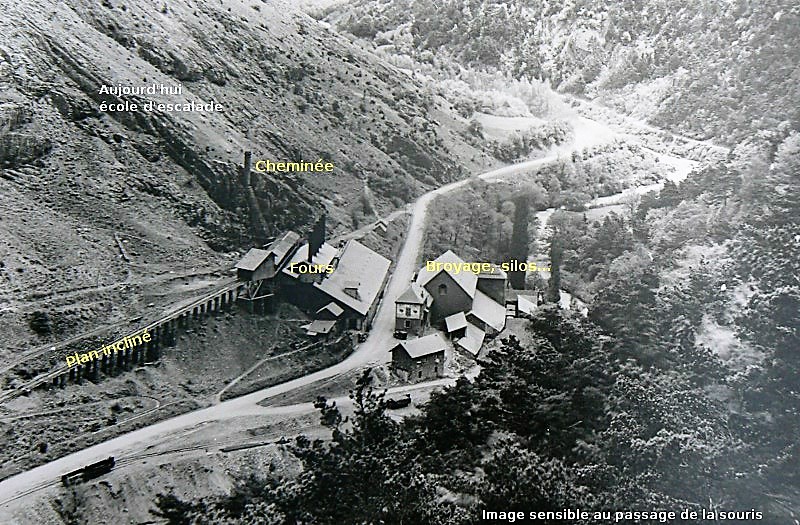

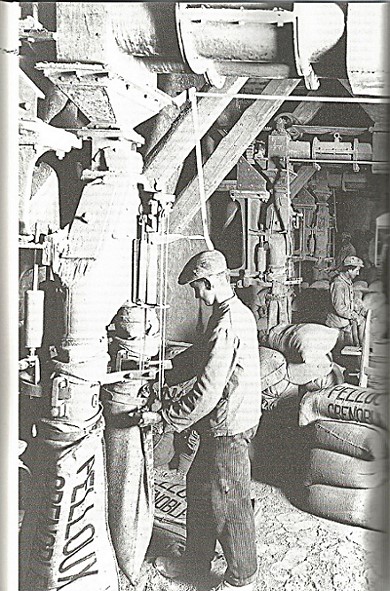

Photo des installations avant le passage du train (1926).

L'énergie motrice était fournie par une prise d'eau dans la Bonne qui passait sous le bâtiment de broyage.

En 1817, Louis Vicat (1786 - 1861) invente le ciment naturel en portant à 1400 °C un calcaire composé de 80 % de carbonate de calcium et de 20 % d'argile. Il ne prend pas de brevet.

De nombreuses petites entreprises vont se lancer dans cette fabrication près des endroits où se trouve un calcaire ayant cette composition, en Matheysine à Pont-du-Prêtre, à Monteynard et à Villard-Saint-Christophe où l'on a des strates de calcaire liasique du Lotharingien.

Le ciment naturel sera remplacé par le ciment artificiel fait à partir de mélange de calcaire et d'argile pour obtenir la composition voulue.

Historique de l'entreprise

Le logo de l'entreprise

Un chamois bondissant des initiales Pelloux Valbonnais.

Antoine Pelloux (1803-1858) maître de poste et aubergiste s'associe à Jean Perret pour reprendre vers 1854 une petite fabrique de chaux et plâtre au lieu-dit les Ayes (pont des Ayes ancien nom du pont du prêtre).

Son fils prénommé aussi Antoine "maître d'hôtel à La Mure" obtenait, le 31 mars 1868, l'autorisation de faire des fouilles à Pont-du-Prêtre pour exploiter une carrière à ciel ouvert (autorisation valable seulement pour les calcaires liasiques).

On n'a pas de documents sur le démarrage de cette entreprise mais

dix ans plus tard l'entreprise devenait la Société des Ciments Portland de Valbonnais, Pelloux, Père, Fils et Cie. Antoine Pelloux avait 6 fils, un seul, Georges, restera dans l'hôtellerie et fera de l'auberge muroise un hôtel réputé, les autres travailleront un temps dans la cimenterie familiale : l'ainé prénommé aussi Antoine sera le directeur de l'usine jusqu'à sa mort en 1894, il sera remplacé par Jean-Baptiste, diplômé de l'école Centrale.

L'entreprise se développe du fait des conditions favorables du marché, de la Bonne à proximité pour la force hydraulique, l'approvisionnement proche du charbon de la Motte d'Aveillans. Par contre le transport pose problème et le restera longtemps, jusqu'à l'arrivée du train en 1926.

La société se développe, la roche du Pont-du-Prêtre permet d'obtenir par simple cuisson et broyage un ciment Porland naturel étanche même aux eaux chargées d'éléments ordinairement destructeurs des ciments.

En 1912 l'entreprise devient la Société anonyme des ciments Pelloux. Si les actions appartiennent en majorité aux 4 fils Pelloux (le père Antoine est décédé en 1884), on relève dans l'organisation des représentants des milieux d'affaires dauphinois dont Maurice Bergès, le fils d'Aristide Bergès.

En 1913, la société est bénéficiaire et verse des dividendes mais la guerre va obliger à limiter l'activité. Le conseil d'administration d'avril 1919 entérine d'importantes modifications puisque Casimir, Jean-Baptiste et Maurice Pelloux sont démissionnés de l'organigramme de l'usine et du conseil d'administration. Comme Pelloux il ne reste qu'Augustin qui dirige l'usine et devient minoritaire au Conseil d'Administration tout en étant président. (les comptes-rendus ne donnent aucun détail sur ces évictions, il est probable qu'entretenir toute la tribu devait coûter cher.)

L'usine se développe et se modernise, construction du plan incliné en 1921, création de nouveaux fours... Des dividendes sont versés de 1919 à 1921. Maurice Bergès démissionne en 1921, en 1922 entrent au conseil Pierre Cholat, Président du conseil d'administration de la Compagnie des Hauts-Fournaux de Chasse et M. Tremeau, industriel à Vienne. Pas de dividende en 1922 mais ils reprendont de 1923 à 1927.

En 1928 "M. Augustin Pelloux propose à M. Pierre Cholat qui accepte la présidence du Conseil d'Administration.". Il devient vice-président mais il est congédié de la direction de l'usine : "Le conseil, tout en remerciant M. Augustin Pelloux du travail considérable qu'il a fourni pendant sa longue carrière lui demande de vouloir abandonner complètement à partir du 1er novembre la direction de la société à M. de Rouvray". Il ne doit plus donner d'ordre au personnel, il est dispensé de venir au bureau et sera payé pendant un an. L'année suivante, le dernier Pelloux démissionne du conseil d'administration et vend ses actions et ses parts de fondateur à la société Chasse.

Malgré l'influence des administrateurs qui apportent de beaux contrats comme la fourniture de ciment pour la construction du barrage du Sautet, la survie de l'entreprise est difficile, à partir de 1930 il y a des Assemblées générales extraordinaires avec comme décision "l'assemblée décide que la société poursuivra sa marche".

Quatre points difficiles sont notés dans les comptes-rendus :

- Le transport, le train n'a pas complètement réglé ce problème.

- Les frais généraux très élevés.

- Les ventes peu actives, surtout en hiver. Le ciment normal se vend peu, on vend mieux les ciments spéciaux résistants aux eaux séléniteuses. On subit la concurrence des ciments artificiels dont la qualité a été considérablement augmentée et dont les prix ont beaucoup baissés.

- Les charges obligataires lourdes avec des obligations hypothécaires qui restreignent le crédit de la société.

On envisage de fabriquer du ciment artificiel, des essais sont lancés.

Le 28 octobre 1938 l'assemblée des actionnaires décide la liquidation et l'usine est définitivement fermée en décembre. Après une vente par lots, le conseil d'administration s'est réuni une dernière fois le 27 novembre 1945 pour entériner la clôture définitive et la dissolution de la société.

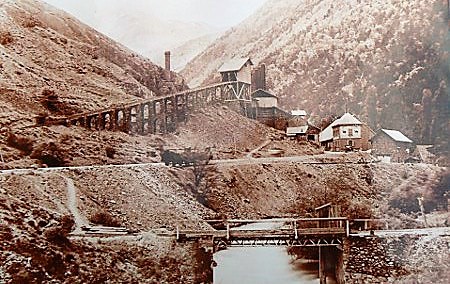

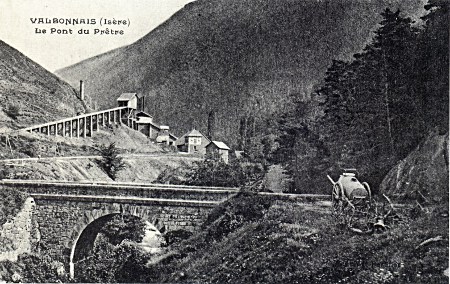

Les deux photos ci-dessus sont équivalentes à la photo de tête, celle de gauche prise au niveau du pont privé de la cimenterie qui permettait d'amener les chariots porteurs des pierres extraites de la carrière en rive gauche de la Bonne au départ du plan incliné en passant sous la route, celle de droite, un peu plus en aval, au niveau du pont (pont des Ayes, pont du prêtre) sur la route qui avant la construction du viaduc de la Roizonne menait à La Mure par Malbuisson et Pont Haut. Ce pont construit en pierre en 1822 en remplacement des ponts en bois souvent emportés par les crues.

Les vestiges encore visibles en 2014

Le site est abandonné depuis soixante-quinze ans, il est aujourd'hui complètement envahi par la végétation, les toitures sont détruites et les bâtiments bien dégradés. On peut encore aujourd'hui avec les vestiges existants comprendre l'organisation du site, la pente du terrain était bien utilisée pour construire en étage et utiliser la gravité pour l'enchaînement des opérations de la cuisson à l'expédition.

Galeries

Pour le ciment naturel on cuit la roche sans additif c'est donc la composition des strates qui donne la qualité du produit fini, lorsque une strate est adéquate il faut la suivre. Ici il y a deux couches à ciment, l'une de 4 mètres, l'autre de 3, à peu près verticales, il y a une dizaine de niveaux de galeries creusées dans la montagne.

La photo ci-contre est celle de l'entrée principale où démarre le plan incliné et où arrivent les wagonnets qui apportent la pierre extraite de l'autre côté de la Bonne.

Les voies ferrées internes ou allant aux fours font 2,5 km en 1912.

Plan incliné

Le plan incliné est construit en 1921 : "Le plan incliné améliorera considérablement le transport des calcaires aux fours qui se faisait actuellement dans des conditions difficiles et précaires à l'aide d'un cheval appartenant à la société et de deux chevaux loués à la maison Farçat." Les wagonnets sont tractés par câbles.

Ce qu'il reste aujourd'hui des arches du plan incliné.

Une photo prise vers 1930 après l'arrivée du train qui a partiellement résolu le problème du transport ce qui n'a pas suffit à permettre au site de perdurer.

Fours

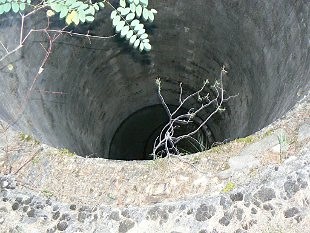

La cuisson se faisait dans ces fours verticaux. Ils étaient remplis par le haut en couches alternées de calcaire et d'anthracite, l'allumage se faisant par le bas. Après 5 à 6 jours de cuisson tout est pris en masse qui se fissure au refroidissement. Le ciment est cassé avec des outils en fer (ringards), on évacue les blocs par le bas et on trie ce qui n'a pas été suffisamment cuit pour le ramener au four (tri par la couleur). Le cycle complet demande de 8 à 12 jours. Il faut 260 kg d'anthracite par tonne de ciment.

L'arrivée du plan incliné sur l'aire de chargement des fours, les bâtiments protégeant les fours sont détruits.

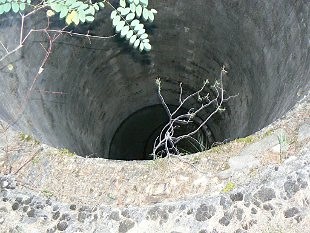

Un four vu de dessous.

La cheminée commune à l'ensemble des fours, elle était nécessaire pour augmenter le tirage.

Une photo d'époque; le déchargement d'un four.

Attention soyez vigilants les fours sont aujourd'hui à l'air libre et le secteur est peu protégé.

Un four vu de dessus, diamètre ~2,5 m et profondeur ~10 m.

Plusieurs fours sont alignés.

La salle des fours le long de la route, au nord.

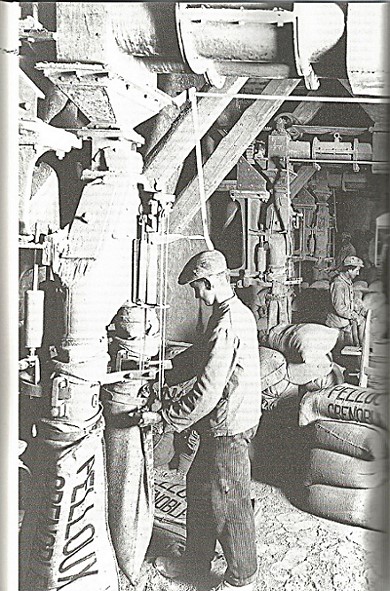

Broyage, stockage, mise en sac

Il faut obtenir une poudre fine, les blocs sont concassés puis on passe dans des meules à axes verticaux. C'est une opération coûteuse.

L'ensachage se faisait au début dans des sacs de toile (photo ci-dessous), on est passé ensuite aux sacs en papier comme aujourd'hui.

Après les fours on passait sous la route dans ce grand bâtiment à plusieurs niveaux pour le broyage, le stockage dans des silos.

La mise en sac

Sous le bâtiment passait un canal amenant l'eau de la Bonne pour faire tourner les turbines.

Un concasseur.

Bâtiments annexes

Le seul bâtiment qui est resté occupé après la fermeture, c'était à l'époque les bureaux.

Un peu en amont de la gare, coté Bonne, un immeuble de plusieurs étages qui servait de logements, en ruine.

Pour ceux qui veulent en savoir plus :

- Les archives de la société sont aux Archives départementales sous le code 23J... mais rien sur les premières années avant la Société Pelloux et fils.

- Kosa Michel Les cimenteries Pelloux, histoire de l'entreprise, Mémoire d'Obiou N° 6, PP. 75 à 78, 2001

- Cayol-Gerin, Une terre de ciment, Mémoire d'Obiou N° 13, 2008, pp. 75 à 86.

- Mercier Michel, Cimentiers du Pont-du-Prêtre, Mémoire d'Obiou N°16, pp. 107-108.

- pour voir de belles photos de l'intérieur des galeries :

Site d'exploration du patrimoine souterrain et

le site tchorski